一般的に導体同士を電気接続させる場合にはネジの締付による接続方法(ネジ接続)を行います。

しかしながら、ネジ接続にはトルク管理が必要となり、作業者によってはトルクのばらつきが生じます。

それにより、装置接続箇所の抵抗値増減によるトラブルが発生した場合に、数ある接続箇所から特定する事は容易ではありません。

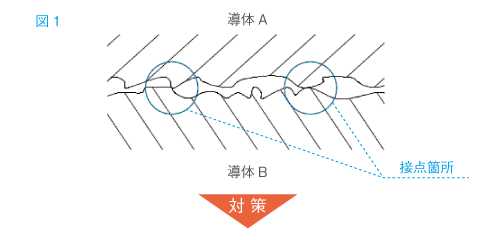

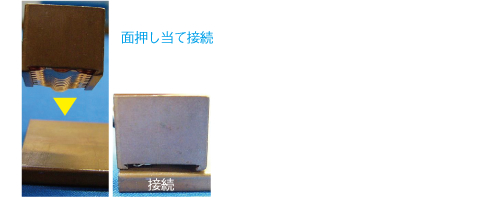

図1の様に、導体同士を直接接続する場合は表面粗さ等によるが、最悪の場合は接点が1点になってしまいます。

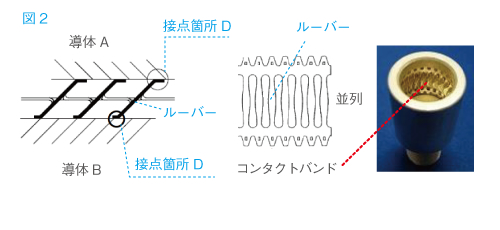

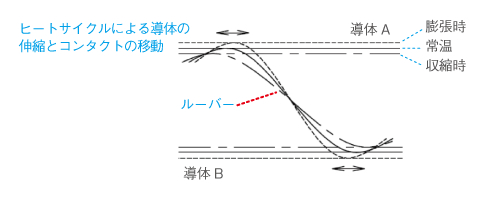

図2の様に、コンタクトバンドを使用することにより、最悪の場合でもルーバー当たり接触箇所C、Dの接触点が1点可能となり、ルーバーが並列形状である為、多点での接触を可能としています。

多点接触によりトータル接触面積が大きくなることで、スリ割り型と比べ大電流を通電する事が可能になり、

コネクタの小型化が可能。

通電におけるヒートサイクルにより、2つの導体間が広くなったり狭くなったりする事で、押し当てていたルーバーが導体表面を擦り酸化皮膜を破壊します。(セルフクリーニング機構)

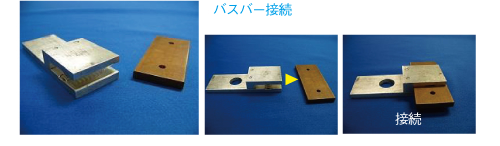

コネクタ化

▼メリット

作業性UP(組立て時間の短縮やトルク管理が不要となる。)

電気特性UP(脱着による触抵抵抗のバラつきを減少。)

省スペース接続

▼デメリット

コストUP

▼メリット

一般的に在庫品のため短納期。

1個からでも安価に購入可能。

デメリット

形状が決定しているため、設計の自由度が制限される。

▼メリット

固定形状ではない為、設計の自由度が高い。(コンパクト設計が可能。)

▼デメリット

受注生産となるため納期がかかる。

少ロット時は高価格となる。